הכנת תבנית סיליקון בשני חלקים בעזרת סיליקון Mold Max 25

מציאת חלקי חילוף עבור ציוד ישן שלא מיוצר יותר, היא משימה קשה עד בלתי ניתנת לביצוע. בתמונה, גלגל פגום תומך במשאבה תעשייתית ישנה אך מתפקדת ויש צורך להחליפו.

הכנת החלק בדיפוס שבבי יכול להעלות כ1000 דולר. דרך זולה ומהירה יותר היא להכין תבנית מהגלגל הקיים וליצוק גלגל חדש מגומי או חומר אחר.

מסירים מעגלת המשאבה גלגל אחד תקין ומנקים אותו. ממלאים פגמים קטנים בגלגל בעזרת אפוקסי דו קומפוננטי.

מודדים את הגלגל כדי להכין את מסגרת לתבנית (שתכיל את הגומי הנוזלי).

מכינים מסגרת לקופסה ממלאמין כך שישאר מרווח של 2.54cm מסביב למודל.

מניחים את מסגרת המלאמין על לוח הבסיס ממלמאמין ומסמנים את גבולותיה.

מורחים דבק חם על תחתית ציר הגלגל.

ממרכזים את הגלגל על לוח הבסיס המסומן.

חותכים חתיכות בעובי 1cm של חימר על בסיס שמן, ללא גופרית.

מניחים את חתיכות המתכת על גבי הלוח מסביב לגלגל.

לאחר שכבת החימר עבה מספיק, מניחים את המסגרת מעל המודל.

מחליקים את החימר בעזרת כלי פיסול.

תוקעים בחימר ברגים קטנים עם ראש עגול (Acorn Nuts) מסביב לדגם.

מטרת הברגים היא ליצור חצי תבנית "חיובי" וחצי תבנית "שלילי" שיוכלו להנעל ביחד.

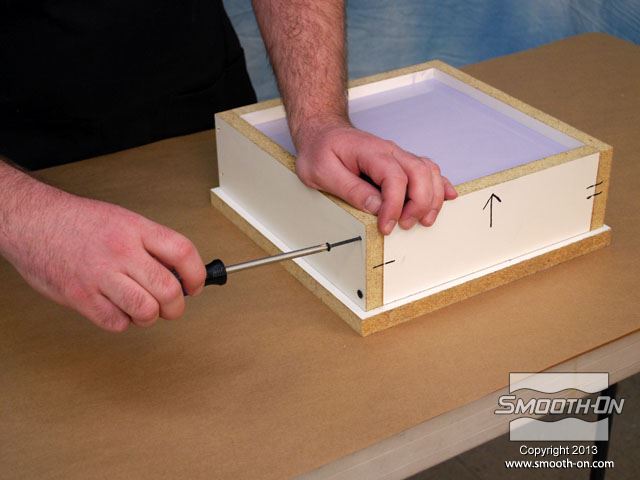

מציירים קווים על חוץ התבנית כדי לציין את צורת הרכבת המסגרת.

משלב זה ועד סוף תהליך הכנת התבנית לובשים כפפות ויניל.

מודדים בעזרת משקל גרמים את חלק הבסיס של הסיליקון Mold Max® 25.

מודדים על המשקל גם את חלק המקשה של הסיליקון. יחס הערבוב הוא 100A:5B.

סיליקון Mold Max® 25 הינו קל ביותר לערבוב. מערבבים ביסודיות במשך 3 דקות.

לאחר הערבוב הראשוני, מעבירים את סיליקון הMold Max® 25 למיכל חדש ושוב מערבבים במשך 3 דקות.

שמים את המיכל בתא ואקום ומשחחרים גזים במשך 2 דקות, עד שהתערובת עולה, נשברת ונופלת.

לאחר שסיליקון הMold Max® 25 מעורבב ועבר ואקום, שופכים אותו באיטיות על המודל.

מניחים לMold Max® 25 להתקשות במשך 24 שעות.

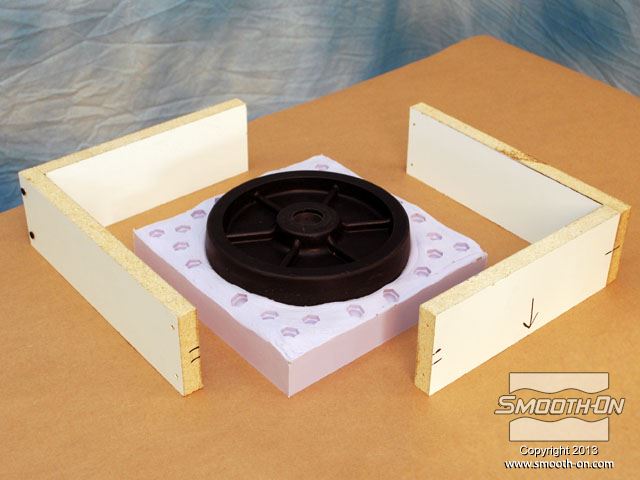

לאחר שהחומר התמצק, מפרקים את המסגרת.

החימר מחלק את התבנית לחצאים.

הופכים את התבנית...

ואז, מורידים את לוח הבסיס.

מורידים את החימר ואת הברגים העגולים.

מכינים את החצי השני של תבנית הסיליקון על גבי הצד ההפוך של המודל העטוף בסיליקון.

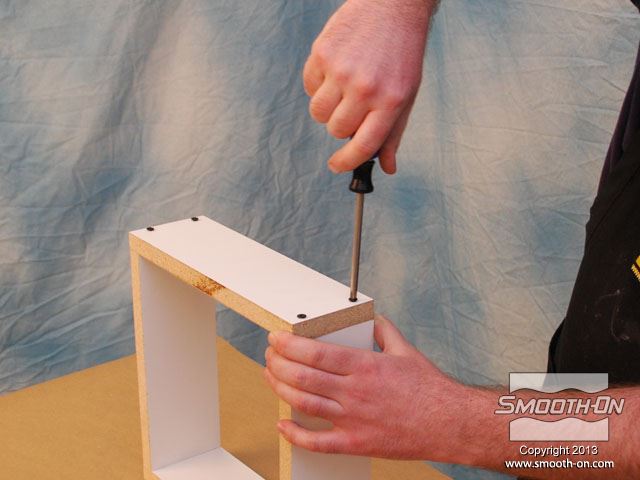

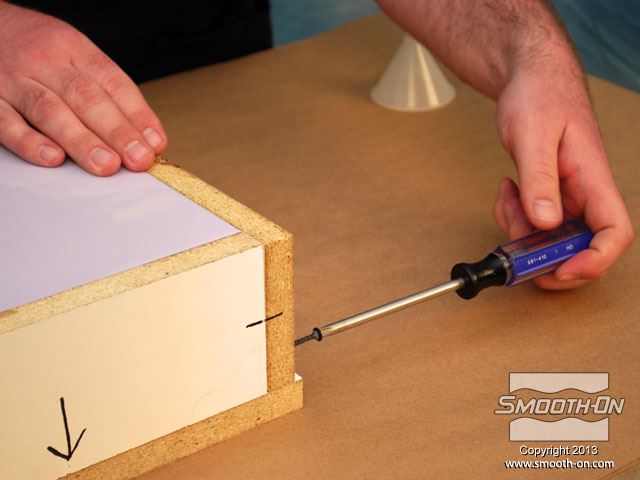

מחברים מחדש את המסגרת בעזרת ברגים.

מרססים חומר הפרדה Ease Release® 200 על כל המשטחים. חומר ההפרדה Ease Release® 200 דואג שהסיליקון הנוזלי לא ידבק לסיליקון המוצק.

מחברים משפך לדגם בעזרת חתיכת חימר קטנה, כדי לאפשר יציקה קלה של חומר אל התבנית הגמורה, מאוחר יותר.

מודדים, מערבבים, שמים בואקום ושופכים מנה נוספת של סיליקון Mold Max® 25 על המודל וחצי התבנית שכבר מוכן.

מניחים לתבנית הMold Max® 25 להתקשות במשך 24 שעות.

מוציאים את משפך הפלסטיק.

מוציאים את הברגים מהמסגרת.

מורידים את צידי המסגרת.

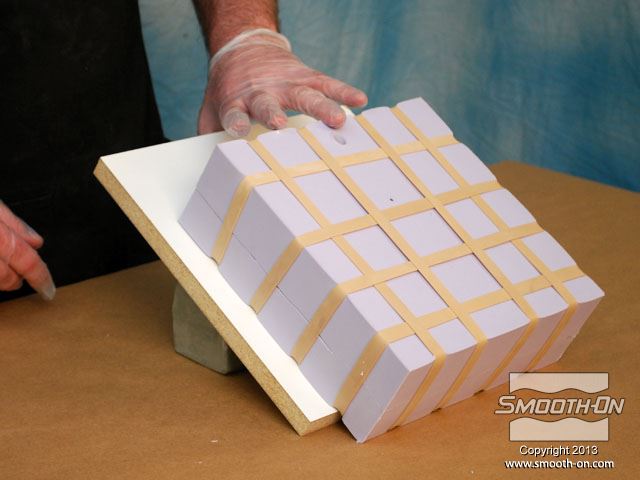

שני חצאי התבנית נפרדים בקלות בזכות חומר ההפרדה Ease Release 200.

סיליקון Mold Max® 25 מעתיק את הגיאומטריה המדוייקת של הגלגל המקורי.

בעזרת סכין, משחיזים בזהירות קצה אחד של צינור פליז.

לוחצים את צינור הפליז אל תוך תבנית הסיליקון (בחלק לא קריטי).

צינור הפליז יצור חור בתבנית הסיליקון שיהווה פתח אוורור.

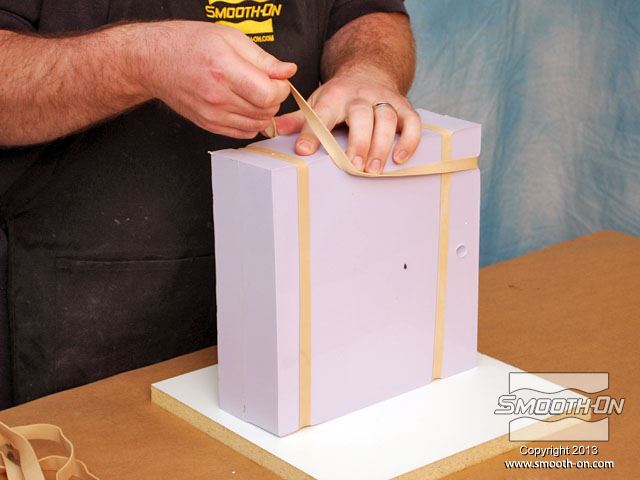

משתמשים בגומיות דואר כדי להדק את שני חצאי התבנית אחד לשני.

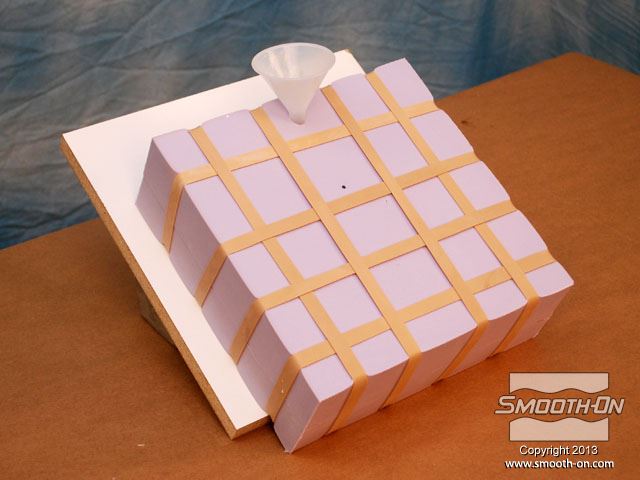

מציבים את התבנית בזווית של 45 מעלות כדי לעזור לאוויר לצאת בזמן שהשרף ממלא את חלל התבנית.

מחזירים את משפך הפלסטיק למקומו.

עבור היציקה, משתמשים בפוליאוריתן עמיד באימפקט ושחור - TASK 14. ראשית מערבבים את חלק B של הTASK 14.

שוקלים על משקל גרמים את חלק A של הפוליאוריתן TASK 14.

מודדים את חלק B של הTASK 14. יחס הערבוב הוא 100A:150B, לפי משקל.

שופכים את חלק A של הפוליאוריתן למיכל ערבוב נקי.

מוסיפים גם את חלק B למיכל.

מערבבים ביסודיות את החומר במשך 90 שניות.

שופכים את הפוליאוריתן TASK 14 אל התבנית, בעזרת המשפך ופתח האוורור.

חומר עודף יוצא מפתח האוורור. מניחים TASK 14 להתקשות במשך 45 דקות.

לאחר שהשרף מתמצק מוציאים את המשפך.

מסירים את השרף העודף.

מסירים את הגומיות.

מפרידים את חצאי התבנית וחושפים את היציקה.

מסירים בעזרת סכין יפנית את עודפי החומר שבמשפך ובחור האוורור.

היציקה העתיקה באופן מושלם את כל פרטי הגלגל המקורי.

תבנית הסיליקון Mold Max® 25 מוכנה מידה לשמש עבור יציקה חדשה.

הגלגל היצוק מורכב חזרה לעגלה ומספק תמיכה למשאבה התעשייתית.